火花等离子烧结技术

FAST/SPS是一种由FCT开发的高度现代化的火花等离子烧结工艺,使用它可以将几乎所有陶瓷和金属粉末在短时间内烧结到较高的密度,由此可以生产出全新的材料。这在过去几年中经常被演示,并发表了多篇相关科学论文,成为人们经常谈论的事。尽管对于技术的工业应用已经有足够多的可能性了,但大多数 FAST/SPS 的应用还处在材料开发阶段。下一步通过FAST/SPS进行的新材料工业生产目前由是否有合适的设备决定。为了能通过FAST/SPS实现成本最低的工业化生产,这份报告在简短介绍了一下FAST/SPS技术以后,还提到了一些最重要的要求。最后展示了一些工业应用的例子,并对未来的开发情况作了简介。

在过去的十年中出现了许多与火花等离子烧结技术有关的科学论文。1.火花等离子烧结工艺 FAST/SPS的主要优点是能快速压缩粉末,使其明显优化,甚至产生全新的材料。这里研究的材料范围很广,从金属、合金和由硼化物、碳化物、硅化物和氧化物组成的金属间化合物,一直到所有可以想象的混合物和特殊材料系统。虽然大多数结果来自科学研究,但它们还是有希望和可能在工业生产工艺范围内使用。与科学研究不同,在工业生产中需要有合适的、特别调整过的设备用于以最优的成本实现生产工艺。FAST/SPS工艺的工业成功取决于相应优化设备是否可用。

用于快速压缩粉末的FAST/SPS技术

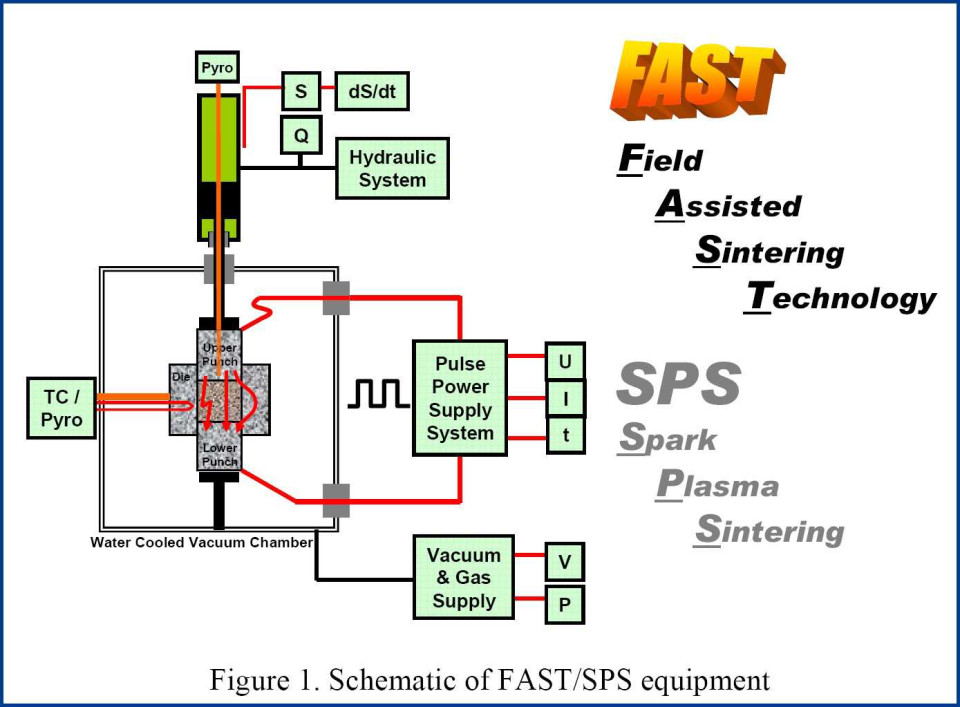

在火花等离子烧结工艺及其高度现代化的FAST/SPS版本中,所涉及的是由传统的热烧结工艺衍生出来的烧结工艺。2.因此FAST/SPS设备同样由一个水冷容器、一个液压系统和一个电脑支持的过程控制装置组成,通过该装置可以控制温度、力和真空度或容器内的气体。与传统热烧结技术的一个最大区别是FAST/SPS工艺没有加热单元和对容器的绝热。取而代之的是通过强电流供电电源在在水冷压模中存储,以使它同时也能作为电极使用,并将强电流直接通过挤压工具及其中包含的粉末压制品传输。图1说明的是 FAST/SPS工艺的原理。

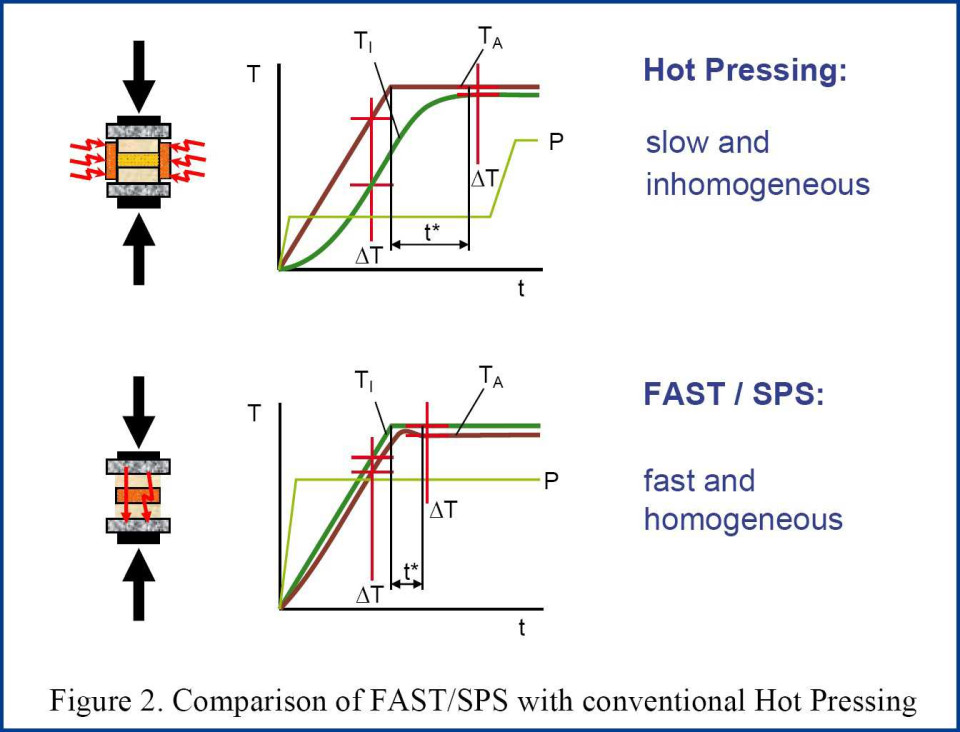

这种特殊的结构形式能通过焦耳加热,实现对挤压工具及其中包含的粉末进行均匀体积加热。由于在高热率下产生了相当低的温度梯度,与此相反,传统的烧结工艺由于温度梯度的原因会导致损害,因此只能获得中等的热率,这又重新导致了最终的(但通常是不完全的)均匀化。图2展示了在烧结循环中FAST/SPS在TI中心区与部件TA边缘间的温度优势比较。

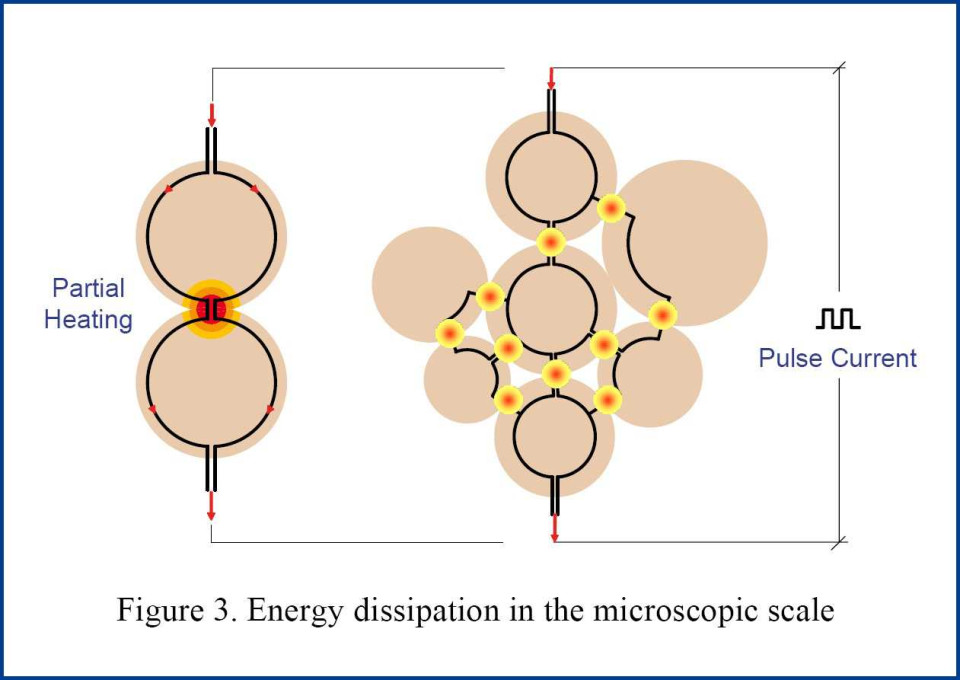

图3中明显地展示了FAST/SPS的另一个优势: 热值不只宏观地均匀分布在粉末压制品的体积上,而是同样精确地分布在微观平面需要烧结过程能量的位置上,也就是在粉末产品的接触点上。由于这个原因才能产生有少量晶体生成的有益的烧结性能。也要压制不必要的分解或反应f过程,以便不会不平衡的组织结构。受粉末的形式限定,一些作者在此还在接触点上得出了一些积极的效应,比如电迁移或微等离子产品。

对FAST/SPS工艺在工业应用中的要求

前面已经提到,为了在工业上使用 FAST/SPS烧结工艺快速压缩新材料,需要有特殊的设备性能,它们目前与科学工作的要求有所区别。这种联系的主要体现在以下方面:

为了保证成本最低地生产,也包括较高的生产能力,设备需要有足够的电输出功率。将设备的电固有损耗保持得尽可能低很重要,以使需要电固有损耗的位置能产生足够的热值。实际所需的功率大小由待生产部件和挤压工具的尺寸和材料以及由所达到的热率和最大温度决定。

根据粉末形式的不同会产生多种可能的烧结机械装置。某些机械装置会受到加热电流形式的影响。 在此为了达到最优的烧结结果,在生产能力和材料质量方面高稳定性的电流供应是很重要的。FAST/SPS设备可以通过电脑控制的任何参数生产出宽范围的脉冲直流电,包括纯持续性直流电(见图4中的例子)。

除了时间和热率以外,正确的烧结温度是最重要的工艺参数。由于其特殊的结构形式,FAST/SPS设备可以测量部件中心附件的温度,由此测量出的值要比传统的矩阵温度测量值更有说服力3 。

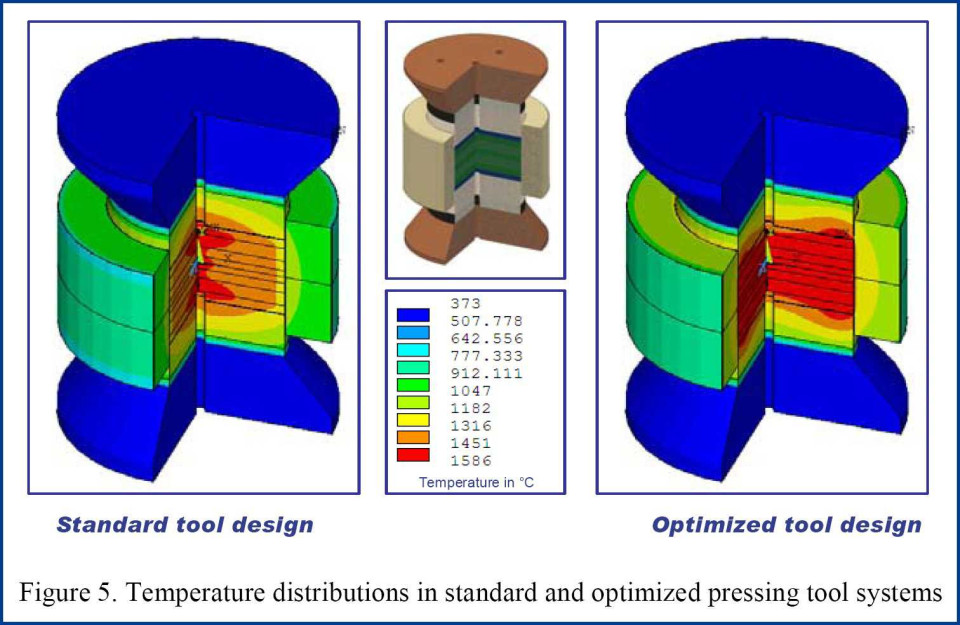

如之前所提到的那样,由于FAST/SPS的特殊结构形式,冲模、矩阵和其他已有挤压工具系统的部件一起与粉末压制品一起组成了设备的“核心“,由于挤压工具系统不像在传统热烧结设备上一样只包含压制品,而是也作为”加热“起作用(与粉末压制品相互作用)。虽然设备的温度梯度明显低于传统烧结工艺,比如在热烧结中(与图2比较),对设备进行优化还是很有优势的,特别是如果要获得高热率、尽可能低的持续时间和最优的材料质量的话。作为有效的用于优化的辅助工具,在考虑所使用的工具材料及粉末压制品与温度有关的热和电性能情况下,对热性能的进行数字模拟(有限元方法”FEM“)4。图5是一个有两个粉末压制品的挤压工具系统中的温度分布示例,粉末压制品圆盘走私为200 mm,在12分钟内加热到1500 °C以后,保持5分钟。在传统的结构形式(左侧)中,在壳体中保留的温度差为160 K,通过优化挤压工具系统(右侧)它被降到了60K。

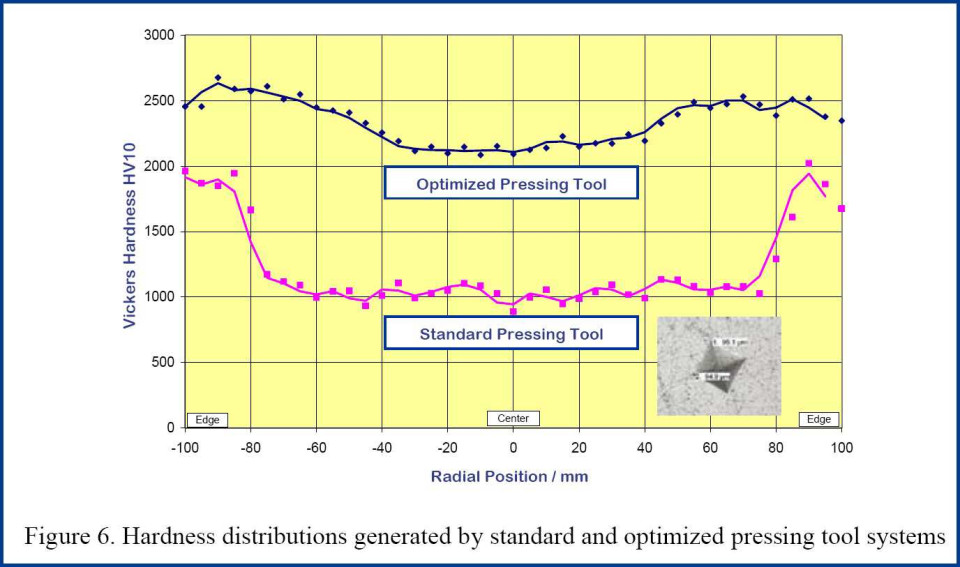

经优化的挤压工具系统的优点是高材料质量和同质性,比如与传统的挤压工具相比,在直径200 mm的圆盘上均匀地分布着较高的硬度值(图6)。另外这样达到的高热率是获得纳米结构材料的一个基本条件,它用传统的烧结工艺由于明显更长的烧结循环时间很少能达到。

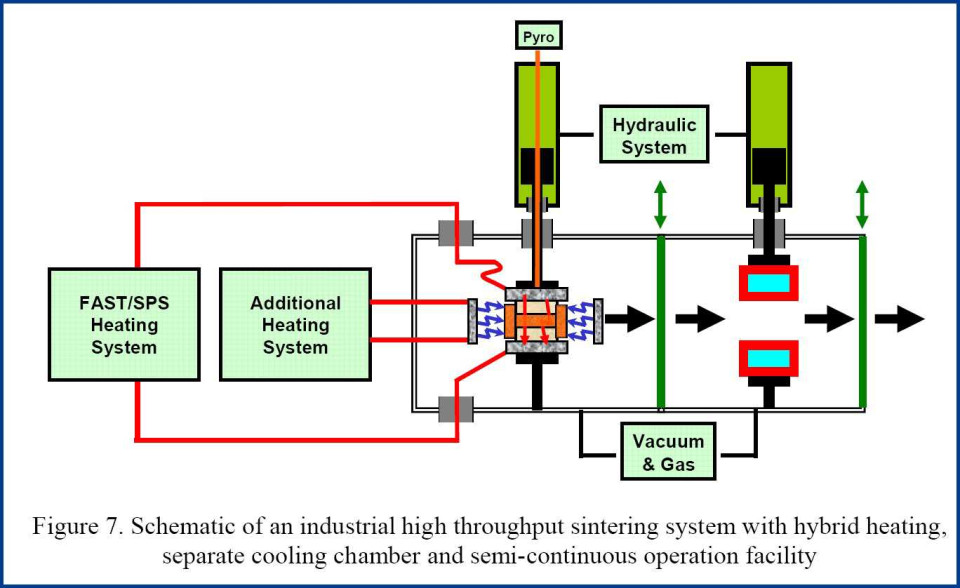

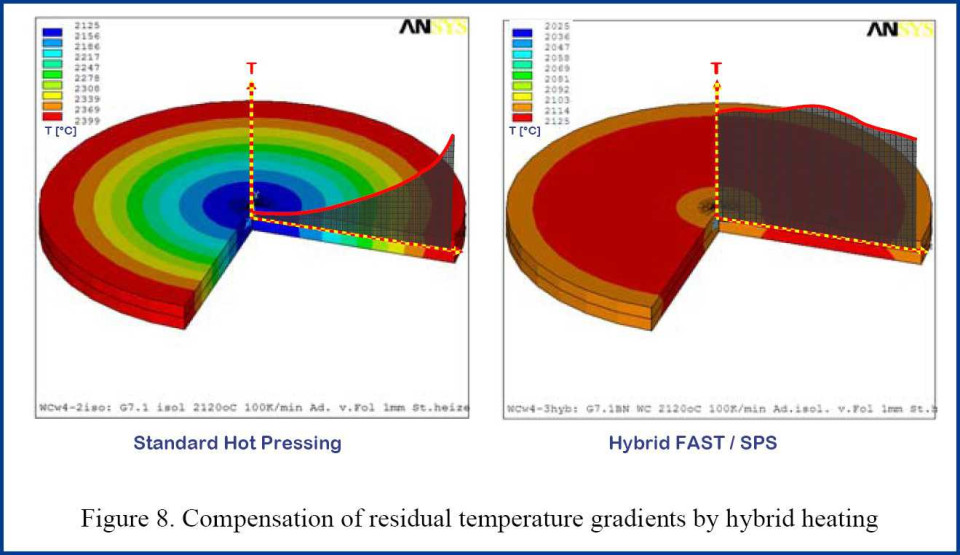

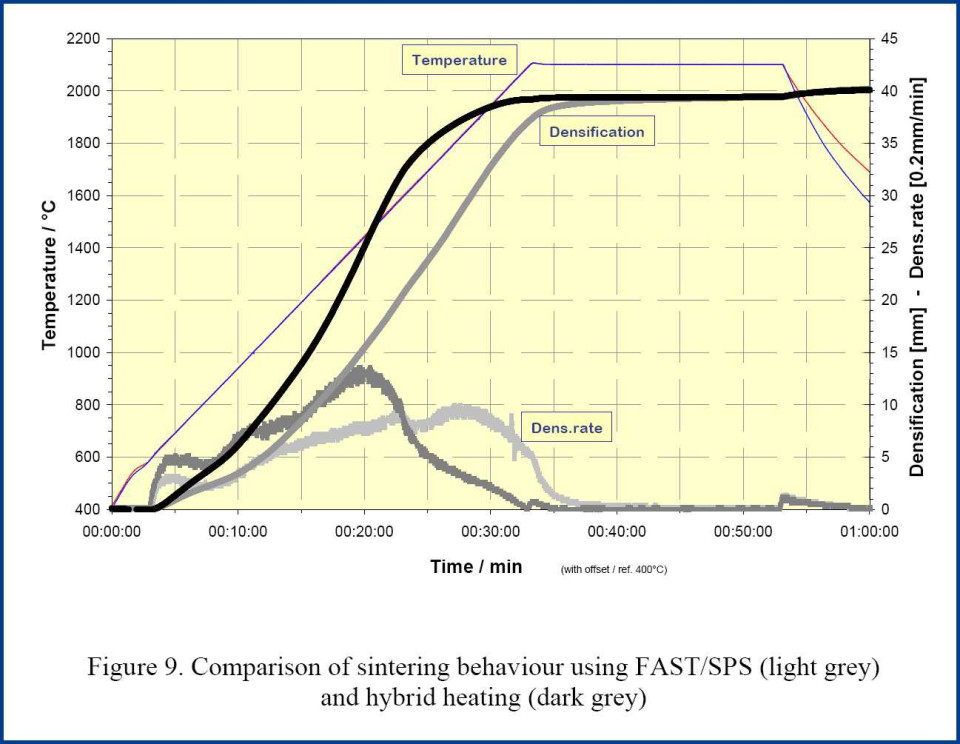

在所谓的“混加热”中涉及的是FAST/SPS工艺和一个或多个加热系统的组合,如图7所示,这些通常从外部对挤压工具系统产生影响。FAST/SPS设备的热梯度是典型地从内向外定向的,它被相反定向的附加加热系统的梯度所平衡。如图8所示,由于梯度的叠加(左页),这种梯度被明显地缩小了(右页)。这样在同样优化的同质性下进一步改善了热率,并包括所有前面提到的其他优点。 在图9中是一个说明混合加热的积极影响的一个实例。在该图中比较了直角板(尺寸150 x 175 mm)的烧结性能,它是由不含粘合剂的碳化钨制成的。 浅灰色的曲线展示的是在使用FAST/SPS工艺时的压缩情况,与之相反,深灰色的曲线展示的是借助混合加热所改善的烧结性能。

工业FAST/SPS设备的生产产能不只取决于最大热率和最低保持时间,也取决于快速冷却可能性,以使成品挤压工具及早地出炉。这种冷却由一个额外的冷却室加速,它通过气密/真空密封的闸门与自己的烧结室分开,并装备有冷却速度特别快的冲模(与图7比较)。通过一个自动工作的处理系统,热挤压工具被从烧结室运到冷却室中。在自动关闭闸门以后,烧结室已经准备好在前一挤压工具冷却时填入下一烧结循环。这样冷却过程也脱离了自己的加热和烧结过程,这样通常能将半持续性设备的生产产能加倍。

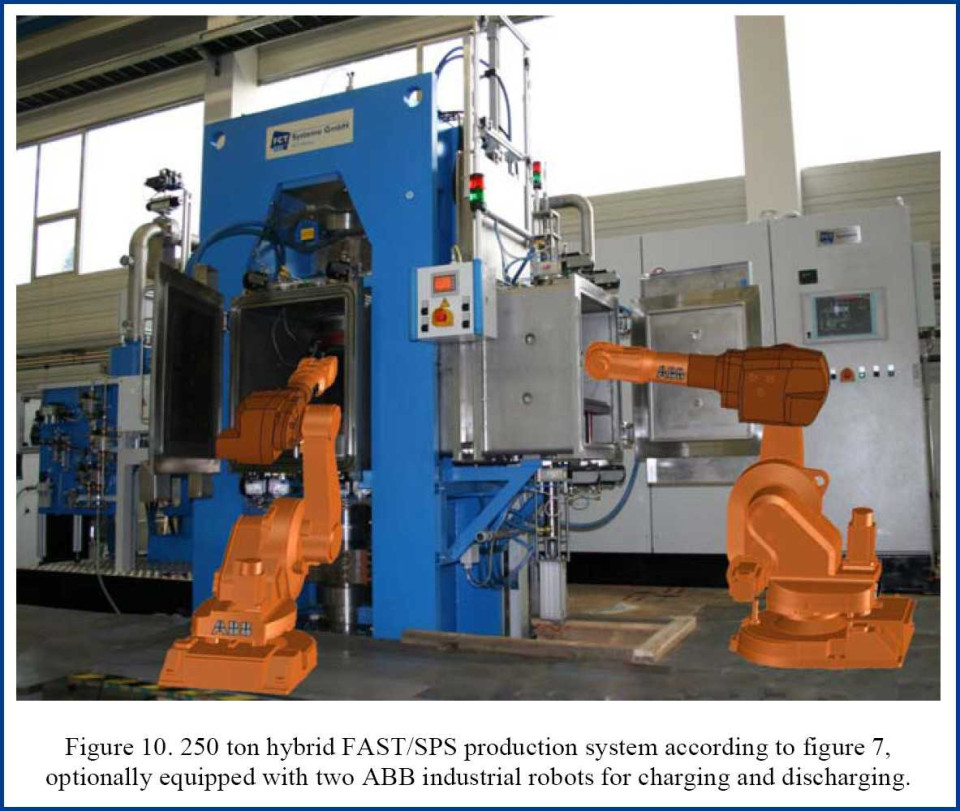

为了保证低成本地使用FAST/SPS烧结设备,自动运行是一个必要条件。一个重要的步骤是上面提到的半持续运行与快速冷却系统相结合。由于机器人和机械手的结合,也实现了自动运行。在图10中作为选择,也展示了一个根据图7的250吨混合生产系统,它使用FAST/SPS工艺工作,但额外装备有两台ABB公司生产的工业机器人用于填料和卸料。在下一段中还有一个例子。

带有高通过量的FAST/SPS工业应用样例

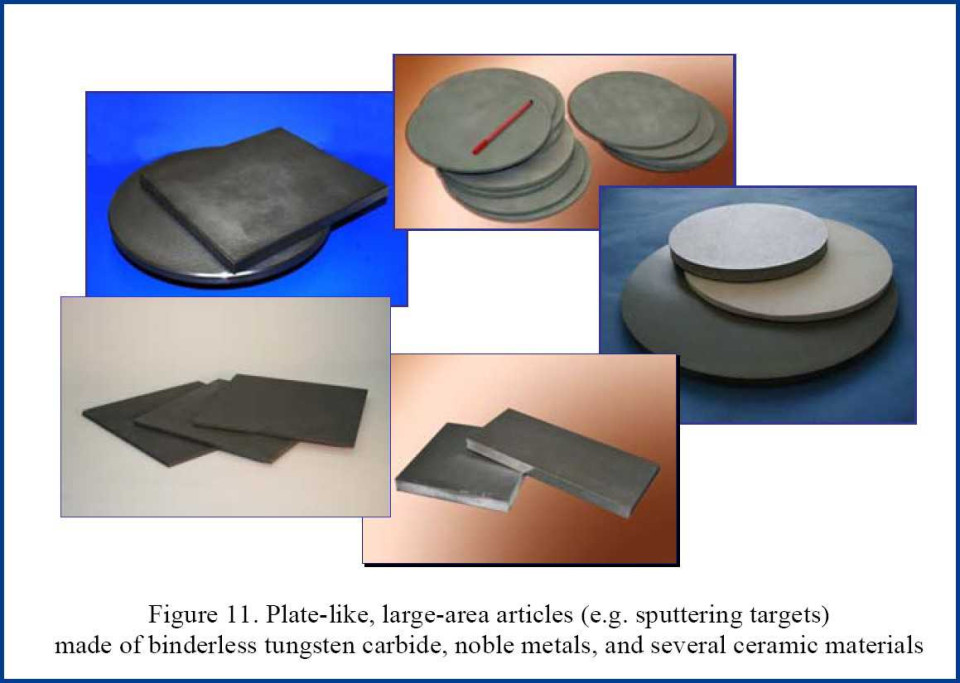

FAST/SPS技术的工业应用5 之一是生产板形、大面积的产品(图11),比如用于组织涂层的喷涂目标,它在功能表面涂层上有很大的带宽。图10中以及上面提到的FAST/SPS液压设备用于以理想方式生产高生产率零件。

为了生产小型零件(5 到 25 mm) 我们开发出了一个 FAST/SPS系统专用的产品系列,其名称为 “FAST2”(FAST 高 2 = 快速的 FAST), 其基础为与FAST/SPS烧结工艺相结合的高度现代化的粉末挤压技术。这一系列设备可以快速全自动地运行,包括粉末处理、装入集成的挤压工具以及卸下成品烧结件。这些设备(图12)的生产率可以达到最高每分钟6件,这由每种材料的烧结性能数量以及零件的尺寸决定。

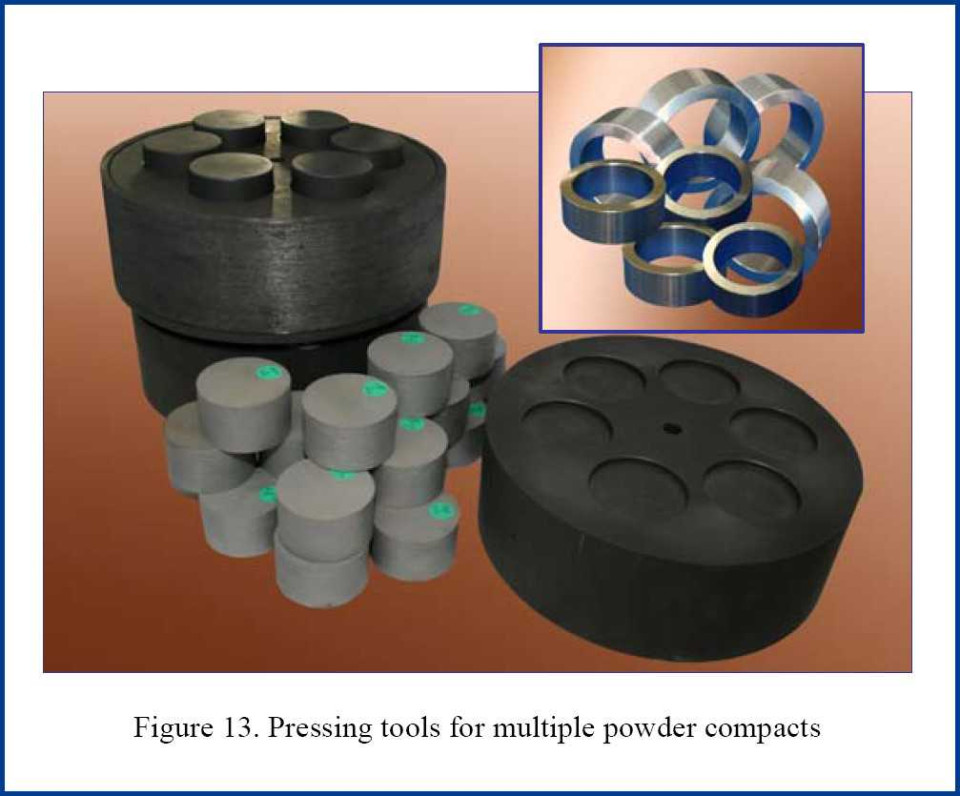

除了上面提到的实现低成本工业化生产的可能性以外,在图13中还展示了另一种工艺:通过使用一个或多个挤压工具可以在一个烧结循环中生产多个零件,这样能将FAST/SPS设备的生产率再度明显地提高。

结论

之前已经说过,如果设备满足了相应的条件,就可以将在大量科学论文中提出的结果在低成本工业生产中落实。这些要求得到了讨论并列举了一些成功的工业应用示例。目前正在运行的开发项目是与工业生产中复杂的几何形状(图14)以及对质量和成本的进一步优化相联系的。

下载

Download of this page as pdf-file in German

Download of this page as pdf-file in English

Literature list

| 1. |

R. Orrù, R. Licheri, A. Locci, A. Cincotti and G. Cao, Consolidation/synthesis of materials by electric current activated/assisted sintering, Materials Science and Engineering: R: Reports, 63, 127-287, (2009)

|

| 2. |

J. Hennicke, H.U. Kessel, Field Assisted Sintering Technology (“FAST") for the consolidation of innovative materials, cfi/Ber.DKG, 81, E14-E16, (2004)

|

| 3. |

K. Vanmeensel, A. Laptev, J. Hennicke, J. Vleugels and O. Van der Biest, Modelling of the temperature distribution during field assisted sintering, Acta Materialia, 53, 4379-4388, (2005)

|

| 4. |

K. Vanmeensel, J. Echeberria, J.M. Sanchez, V. Martinez, L. Bourgeois, J. Hennicke, H.-U. Kessel, P. Harden, O. Van der Biest, J. Vleugels, Field Assisted Sintering of Cubic Boron Nitride Dispersed Cemented Carbide (CDCC) Composites, EuroPM 2006

|

| 5. |

R. Kirchner, FAST (SPS) Production Systems for the Powder Metallurgy and Ceramics Industry, Cfi/Ber. DKG, 85, E19, (2008)

|